NANASE株式会社の設備投資をしない工場環境の改善手法で、生産効率アップ!

- HOME

- NANASE株式会社の設備投資をしない工場環境の改善手法で、生産効率アップ!

工場内環境改善をコーディネート

【生産効率を上げて、コストダウンしたい社長様へ】

「面倒だ」「時間がかかるだろう」「今のままで良いんだよ」

「大規模な設備投資がかかるのならば出来ない!」と思ってませんか?

また、「コンサルタントなんて、うさんくさい!」と思われている方

いらっしゃいませんか?

設備投資もせず、利益UPさせる方法があります。

製造現場での経験があるからこそ、出来る方法がある。

他のコンサルタントさんは、しないことをNANASEはします!

それが、NANASEのコーディネートコースです。

改善する事は、たった3つ!

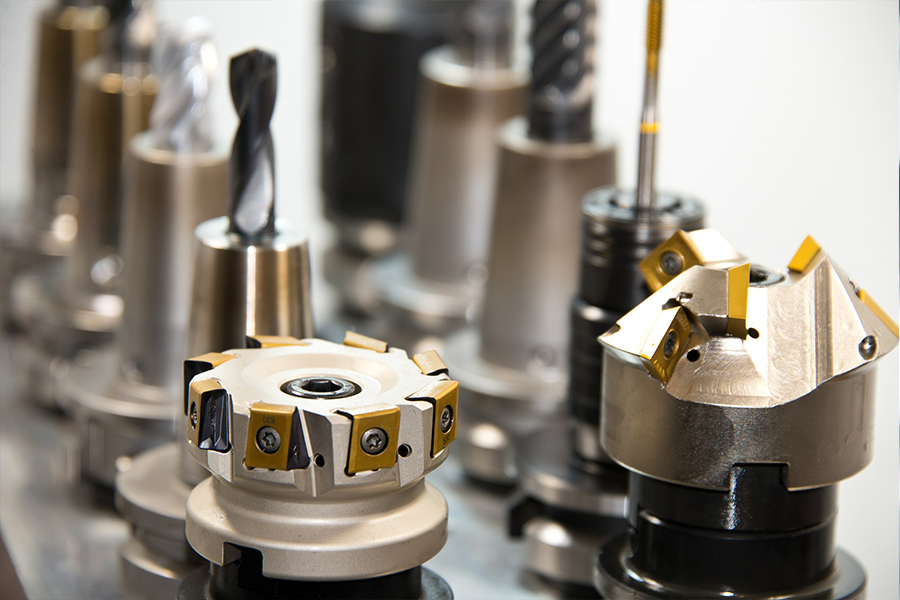

①ものづくり

②ばしょづくり

③ひとづくり

上記を改善することにより、

生産性向上・品質向上・コスト削減・納期短縮

につながります。

製造業に長年携わって中で、

①延べ100機種以上、平均50%(25~75%)のコストダウン!

②売上対前年比200%UP!

③人を変えることによって、生産性を上げた

を実現してきた経験があるからこそ、可能になります。

現場を知るからこそ、できる改善がここにあります。

利益200%UPも夢ではありせん。

他のコンサルタントがしないことってなんだ?

そうなりますよね?

机上の論理ではわからない問題が、現場にはあるのです。

真の問題は何か?人なのか?ものなのか?ばしょなのか?

もちろん、御社としてお考えの問題点の解決のサポートもさせていただきます。

一緒になって変えたい。

決まった方法ではなく、御社にあったプランを一緒に進めさせていただく。

それがNANASEです。

人も色々な人がいれば、工場も色々な工場があります。

その工場にあった方法を提案させていただかなければ、意味がありません。

問題点、変えたいところは、皆さん違いますから。

現場環境を変える事ももちろんですが、特に弊社がおすすめするのは、人を変えること。

「人なんて簡単に変わらない」

「ダメなやつは、どこに行ってもダメなんだ」

よく聞かれる言葉です。

とってももったいない事だと思います。

実際、今まで行ってきた方法で

「40人で3日間かかってきた棚卸を、20人で半日にした」

「物を探すだけで1日かかっていたのに、30分以内で済むようになった」

工場内の整理すれば良いだけ!

と思われる方もいらっしゃるかもしれませんが、

私達が実際行ったのは、工場内環境の改善ではありません。

そこで働いている方の変化によって、上記が実際に起こりました。

人を変えるっていうのは、根気と時間がかかります。

が、変わったことにより得られるものは・・・

ビックリするくらいの結果が出ます。

早い人は、翌日から効果がじわじわと出てくるかも!?

改善するからこそ、待っている未来があります。

NANASEと一緒に、輝かしい未来をみてみませんか?

フロー

スタート(工場内や製品等の現状確認。提案。報告書作成)

契約

実践(コーディネートの実施。必要に応じスタッフ研修など)

フォローアップ